Die Zeit, die für die Vorbereitung von Aufträgen in Lagern aufgewendet wird, ist ein Schlüsselelement bei der Berechnung der gesamten Logistikkosten. Alle Unternehmen sind bestrebt, sie zu optimieren: Die Auswahl der richtigen Picking-Methode ist hierbei ein wesentliches Element. Ausschlaggebend hierfür: Was und wie viel Sie versenden. Es gibt äusserst effiziente Methoden, die auch bei hohem Auftragsvolumen die Zahl der Fehler so gering wie irgend möglich halten – wir stellen Sie Ihnen vor.

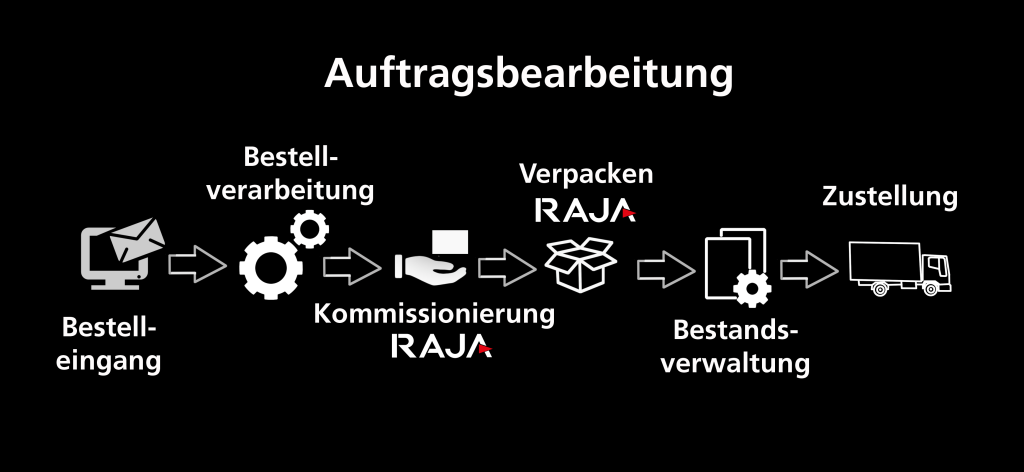

Vom Auftrag zum Versand

Die Auftragsvorbereitung umfasst diese Vorgänge:

- Picking: Die Phase des Sammelns der einzelnen Gegenstände von ihren Lagerorten.

- Sortieren: Eine Phase, die höchste Sorgfalt erfordert! Es gilt, die einzelnen Artikel zu identifizieren und zu sammeln, die jeder einzelnen Bestellung entsprechen.

- Verpackung: Sobald die Produkte gesammelt und nach Bestellung sortiert sind, werden sie für den Versand verpackt.

Es gibt mehrere Methoden für die Auftragsabwicklung im Lager. Welche die wirksamste ist, hängt von den jeweiligen Bedürfnissen und Aktivitäten ab.

Der Picking-Bereich im Lager

Wenn das Lager grosse Mengen an Produkten erhält, ist es notwendig, sie zunächst in (Hoch-)Regalen zu lagern und die bestellten Produkte dann täglich in einen «Picking»-Bereich zu liefern.

Im Picking-Bereich können Sie:

- Geringe Mengen an Produkten lagern

- Die am häufigsten nachgefragten Bestseller lagern

- Produkte lagern, die „von Hand“ für Mann oder Maschine erreichbar sind

In der Picking-Zone werden also die Produkte zusammengesucht, abgeholt und in den Verpackungsbereich transportiert.

Der Picking-Bereich kann, genau wie der Rest des Lagers, durch die Anwendung der richtigen Logistik- und Lagermethode optimiert werden.

Die „Pick and Pack“-Methode

Es gibt zwei Varianten der „Pick and Pack“- Methode:

- Der für die Vorbereitung der Bestellung verantwortliche Kommissionierer kommt, um die notwendigen Produkte abzuholen, bringt sie in den Verpackungsbereich und kehrt dann zurück, um die Produkte von einer anderen Bestellung abzuholen. Diese Methode ist offensichtlich nicht die schnellste und eignet sich für sehr niedriges Versandaufkommen pro Tag

- Die optimierte Variante von „Pick and Pack“: Der Auftragsbearbeiter holt alle Artikel aus mehreren Aufträgen gleichzeitig ab und verteilt sie in organisierten Lagerplätzen

Die „Pull to light“ – Methode

Diese Methode bedeutet buchstäblich «aufleuchten» und arbeitet mit einem Trolley, der mit Lichtfeldern ausgestattet ist, um dem Bediener mitzuteilen, wo er die notwendigen Produkte suchen und abgeben muss. Dies ermöglicht eine effiziente Kommissionierung, auch im Massenlager.

Der Bediener geht mit seinem Wagen zu den Behältern, in denen die Bedienelemente verteilt sind: Seine «Put to light»-Displays leuchten vor jedem Ort auf, um ihm mitzuteilen, in welchem Behälter oder Karton er seinen Artikel platzieren soll.

Diese Methode vereint zwei wesentliche Vorteile:

- Es ermöglicht dem Bediener, mehrere Aufträge gleichzeitig vorzubereiten

- Es hilft dem Anwender, Fehler zu vermeiden und verringert die Gefahr, etwas zu vergessen

Die „Pick by light“- Methode

Diese Kommissioniermethode nennt man auch „globales Pick-up”. Sie funktioniert ebenfalls mit Lichtsignalen. Sie minimiert das Fehlerrisiko, insbesondere dann, wenn das Auftragsvolumen hoch ist.

Lichter und Nachrichten sind am Lagerort sichtbar. Der Bediener erkennt dann leicht den Ort der Kommissionierung jedes Artikels sowie die zu erfassende Anzahl. Sobald die Produkte entnommen werden, löst der Bediener eine Validierung seiner Bestellung aus, die direkt vom zentralen Bestandsmanagementsystem empfangen wird. Dies ermöglicht eine kontinuierliche Auffüllung des Lagerbereichs. Griffe ins Leere und somit Störungen im Picking-Prozess gehören auf diese Weise der Vergangenheit an. Der Bediener scannt jeden Artikel, sodass er an der Stelle abgesetzt werden kann, die durch Licht angezeigt wird.

Die Aufträge werden dann abgerufen, um in den Verpackungsbereich zu gelangen. Dank der Lichtsignale erkennt der Bediener auf einen Blick den aktuellen Zustand der Aufträge:

- Grün: vollständig

- Rot: unvollständig

Diese Methode vereint viele Vorteile:

- Sie ermöglicht es, viele Aufträge gleichzeitig vorzubereiten

- Sie erhöht die Produktivität der gesamten Auftragsabwicklungskette

- Sie reduziert das Risiko, Artikel zu vergessen und reduziert das Vorkommen von Fehlern in der Vorbereitung (zum Beispiel Produktverwechslungen) durch effektive Lichtsignale

- Dank Verbindung mit dem zentralen Lagerverwaltungssystem des Lagers in Echtzeit wird die Lagerauftragsverwaltungszeit der Mitarbeiter reduziert

Wie immer: Eine Frage der Kosten-Nutzen-Abwägung

Die Nachteile: Die Systeme «Put to light» und «Pick by light» erfordern eine effiziente „Computerisierung“ des Lagers und verursachen zunächst recht hohe Kosten in der Anschaffung und Umrüstung. Auf der anderen Seite steigt die Produktivität durch diese Investitionen rapide: Die Anzahl der Fehler in der Auftragsabwicklung wird stark reduziert, Bediener können gleichzeitig mehr Aufträge vorbereiten, und das Managementsystem wird optimiert: So werden zum Beispiel nur noch in geringer Zahl vorrätige Artikel direkt nachgeliefert.

Hier noch einmal die 3 wichtigsten Punkte in der Zusammenfassung

- Die Pick and Pack-Methode ist eine traditionelle Methode, die für Lagerorte geeignet sein kann, die keine hohe Rate an täglichen Bestellungen haben

- Um menschliche Fehler bei der Auftragsabwicklung zu vermeiden, werden insbesondere Automatisierungs- und «Put to light»- und «Pick by light»-Systeme empfohlen

- Die Lichtsysteme zeichnen sich dadurch aus, dass sie die Produkt- und Standorterkennung vereinfachen. Dies erfordert jedoch eine gewisse Lagerausstattung, sprich Investition, durch die sich aber letztendlich Produktivität und Kundenzufriedenheit vervielfachen.