Maschinen-Stretchfolie

Maschinenstretchfolien - Paletten schnell und sicher schützen

Maschinen-Stretchfolie: Die professionelle Lösung für die Palettensicherung

In der modernen Logistik und im Versandwesen ist die optimale Ladungssicherung auf Paletten von entscheidender Bedeutung, um Waren während des Transports und der Lagerung vor Beschädigungen, Verrutschen und Witterungseinflüssen zu schützen. Während Handstretchfolie für kleinere Betriebe oder gelegentliche Sendungen eine Option darstellt, ist die Maschinen-Stretchfolie die unangefochtene Profi-Lösung für Unternehmen mit hohem Versandvolumen. Diese speziell für den Einsatz in automatisierten oder halbautomatischen Wickelmaschinen konzipierte Folie bietet eine unübertroffene Effizienz, Konsistenz und Wirtschaftlichkeit. Die Verwendung von Maschinen-Stretchfolie stellt sicher, dass jede Palette mit der exakt gleichen, vordefinierten Spannung und Anzahl an Wicklungen gesichert wird, was manuelle Schwankungen und potenzielle Fehlerquellen eliminiert. Dies führt nicht nur zu einer höheren Transportsicherheit, sondern optimiert auch den Materialverbrauch erheblich. Eine korrekt gewickelte Palette ist eine stabile Einheit, die Stösse und Vibrationen besser absorbiert und die darauf gestapelten Güter, seien es Kartons oder andere Packstücke, sicher an ihrem Platz hält. Die Investition in ein System mit Maschinen-Stretchfolie und einem passenden Wickler amortisiert sich schnell durch geringeren Materialeinsatz, reduzierte Transportschäden und eine deutliche Beschleunigung der Verpackungsprozesse. Diese Art der Stretchfolie ist somit ein fundamentaler Baustein für einen reibungslosen und kosteneffizienten Warenfluss in Industrie, Handel und E-Commerce.

Die Synergie von Palettenwickler und Maschinen-Stretchfolie für maximale Effizienz

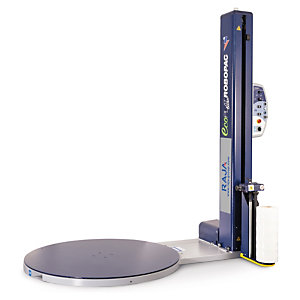

Der wahre Vorteil der Maschinen-Stretchfolie entfaltet sich erst im Zusammenspiel mit einem hochwertigen Palettenwickler. Diese Maschinen sind darauf ausgelegt, das Potenzial der Folie voll auszuschöpfen, insbesondere ihre Dehnfähigkeit. Moderne Palettenwickler verfügen über motorisierte Vordehnsysteme, die die Folie vor dem Aufbringen auf die Palette um bis zu 300 % oder mehr dehnen können. Das bedeutet, aus einem Meter Folie auf der Rolle werden bis zu vier Meter gewickelte Folie – eine enorme Material- und Kostenersparnis. Dieser Prozess, der manuell nicht reproduzierbar ist, erzeugt zudem eine höhere Rückstellkraft der Folie, was die Ladung fester und sicherer umschliesst. Der Einsatz eines Palettenwicklers garantiert ein konsistentes und professionelles Wickelergebnis, unabhängig vom jeweiligen Mitarbeiter. Parameter wie die Anzahl der Kopf- und Fusswicklungen, die Wickelgeschwindigkeit und die Überlappung der Folienbahnen können präzise eingestellt werden, um für unterschiedliche Ladungen, wie beispielsweise gestapelte Kartons unterschiedlicher Grösse und Gewichts, das optimale Sicherungsprofil zu erstellen. Halbautomatische Maschinen, bei denen ein Mitarbeiter die Palette platziert und das Programm startet, stellen bereits eine immense Effizienzsteigerung dar. Vollautomatische Wickelstrassen, die in Fördertechnikanlagen integriert sind, ermöglichen einen komplett personalfreien Verpackungsprozess. Diese Automatisierung reduziert nicht nur die Lohnkosten pro Palette, sondern minimiert auch das Risiko von Arbeitsunfällen und körperlicher Belastung, die beim manuellen Umwickeln schwerer Paletten entstehen können.

Materialeigenschaften und Typen: Die richtige Maschinen-Stretchfolie für jeden Bedarf

Maschinen-Stretchfolie ist nicht gleich Maschinen-Stretchfolie. Die Auswahl des richtigen Typs ist entscheidend für die Stabilität der Ladung und die Prozesskosten. Grundsätzlich unterscheidet man zwischen zwei Herstellungsverfahren: Cast-Folie und Blasfolie. Cast-Folien sind für ihre hohe Transparenz, geringe Geräuschentwicklung beim Abrollen und exzellente Dehnbarkeit bekannt, was sie zur beliebtesten Wahl für Standardanwendungen macht. Blasfolien hingegen zeichnen sich durch eine extrem hohe Durchstoss- und Reissfestigkeit aus und eignen sich daher besonders gut für scharfkantige oder unregelmässig geformte Ladungen. Ein weiterer entscheidender Faktor ist die Foliendicke, gemessen in Mikrometern (µ). Während dünnere Folien von 12-17 µ für leichte, homogene Ladungen auf einer Europalette ausreichen, sind für schwere oder instabile Güter dickere Folien von 20 µ, 23 µ oder sogar 30 µ erforderlich. Führende Anbieter wie RAJAPACK bieten ein breites Sortiment an Maschinen-Stretchfolien, um jeder Anforderung gerecht zu werden. Dazu gehören auch Spezialfolien:

- Farbige oder blickdichte Folien: Schützen wertvolle Güter vor neugierigen Blicken und Diebstahl.

- UV-stabile Folien: Ideal für Paletten, die im Freien gelagert werden und vor Sonneneinstrahlung geschützt werden müssen.

- Vorgedehnte Folien: Diese Folien werden bereits bei der Herstellung vorgereckt und benötigen weniger Kraft beim Wickeln, ideal für leichtere Palettenwickler oder empfindliche Produkte.

- Folien aus recyceltem Material: Eine nachhaltige Alternative, die den ökologischen Fussabdruck des Verpackungsprozesses reduziert.

Spezifische Anforderungen: Wickeln von Holzpaletten und Kunststoffpaletten

Obwohl eine Europalette ein genormtes Mass hat, stellen die unterschiedlichen Materialien der Ladungsträger – primär Holz und Kunststoff – spezifische Anforderungen an den Wickelprozess und die verwendete Folie. Holzpaletten sind der traditionelle Standard und weit verbreitet, bringen aber auch Herausforderungen mit sich. Ihre Oberfläche kann rau sein, und es besteht die Gefahr von abstehenden Splittern oder Nägeln, die eine minderwertige Stretchfolie leicht zum Reissen bringen können. Hier ist der Einsatz einer Maschinen-Stretchfolie mit hoher Durchstossfestigkeit, wie sie beispielsweise Blasfolien bieten, von grossem Vorteil. Die Vordehnung durch den Palettenwickler muss präzise kalibriert sein, um die Folie nicht überzustrapazieren und an den Kanten der Holzpalette zu beschädigen. Im Gegensatz dazu stehen Kunststoffpaletten, die aufgrund ihrer Langlebigkeit, Hygienevorteile und ihres geringeren Gewichts immer beliebter werden. Ihre Oberflächen sind glatt und splitterfrei, was das Risiko von Folienrissen minimiert. Allerdings kann diese Glätte auch dazu führen, dass die erste Folienlage schlechter haftet. Ein guter Palettenwickler mit einer "Anlegefunktion" oder die manuelle Fixierung des Folienanfangs ist hier entscheidend. Da Kunststoffpaletten oft in hygienisch sensiblen Bereichen wie der Lebensmittel- oder Pharmaindustrie eingesetzt werden, ist hier die Verwendung von lebensmittelechten und sauberen Folien besonders wichtig. Unabhängig vom Palettentyp ist es essenziell, dass die Fusswicklungen die Ladung fest mit der Palette verbinden, sei es die stabile Holzpalette oder die moderne Kunststoffpalette, um ein Verrutschen der gesamten Ladeeinheit zu verhindern.

Ein integriertes System: Das Zusammenspiel mit PP-Umreifungsband und Dokumententaschen

Für eine maximale Transportsicherheit reicht das alleinige Einstretchen oft nicht aus, insbesondere bei sehr schweren, instabilen oder wertvollen Ladungen. Hier bewährt sich ein integriertes Sicherungssystem, bei dem die Maschinen-Stretchfolie durch weitere Verpackungsmittel ergänzt wird. Eine der effektivsten Ergänzungen ist das PP-Umreifungsband (Polypropylen-Umreifungsband). Dieses robuste Band wird vertikal und/oder horizontal um die bereits gestapelten Kartons gelegt, bevor der Wickelprozess beginnt. Es verhindert das "Auseinanderdriften" der oberen Lagen und bietet eine zusätzliche Kompression, die die gesamte Ladeeinheit signifikant stabilisiert. Nach dem Anbringen des PP-Umreifungsbandes sorgt die anschliessende Umwicklung mit Maschinen-Stretchfolie dafür, dass die Bänder nicht verrutschen und die Ladung zusätzlich gegen seitliche Kräfte und Witterungseinflüsse geschützt wird. Ein weiterer unverzichtbarer Bestandteil für einen reibungslosen Versandprozess sind selbstklebende Dokumententaschen. Diese werden aussen auf die fertig gewickelte Folie geklebt und schützen Lieferscheine, Rechnungen oder Zollpapiere sicher vor Regen, Schmutz und Verlust. Durch die transparente Oberfläche der Dokumententaschen bleiben Barcodes und Adressinformationen jederzeit gut lesbar und scannbar, ohne die schützende Folienhülle aufreissen zu müssen. Dieses Zusammenspiel aus der flächigen Sicherung durch die Stretchfolie, der punktuellen Verstärkung durch das PP-Umreifungsband und der organisierten Informationsübermittlung durch die Dokumententaschen schafft ein professionelles, sicheres und effizientes Verpackungsergebnis, das den Anforderungen der gesamten Lieferkette gerecht wird.

Alternativen und Abgrenzung: Wann Palettenschrumpffolie die bessere Wahl ist

Obwohl Maschinen-Stretchfolie für die meisten Anwendungen die effizienteste Lösung ist, gibt es Szenarien, in denen eine Alternative wie die Palettenschrumpffolie ihre Stärken ausspielt. Der grundlegende Unterschied liegt im Applikationsverfahren und dem Endergebnis. Während Stretchfolie durch Dehnung und Spannung sichert, wird die Palettenschrumpffolie als eine lose Haube über die Palette gestülpt und anschliessend mittels Hitze, typischerweise durch eine Gaspistole oder einen Schrumpftunnel, zum Schrumpfen gebracht. Dieser Prozess sorgt dafür, dass sich die Folie eng und nahtlos an die Konturen der Ladung anlegt. Der entscheidende Vorteil der Schrumpfhaube ist der vollständige, fünfseitige Schutz der Ware. Sie schliesst die Palette von oben und von allen vier Seiten komplett ein und bietet so einen exzellenten Schutz vor Staub, Feuchtigkeit und Regen, was besonders bei längerer Aussenlagerung von Vorteil ist. Zudem bietet die geschlossene Hülle einen besseren Diebstahlschutz, da ein unbemerktes Entnehmen einzelner Produkte kaum möglich ist. Palettenschrumpffolie ist auch ideal für extrem schwere oder sehr unregelmässig geformte Ladungen, bei denen die reine Spannkraft der Stretchfolie nicht ausreichen würde, um alle Teile sicher zu fixieren. Der Nachteil liegt im höheren Materialverbrauch und dem energie- und zeitintensiveren Verpackungsprozess. Die Entscheidung zwischen Maschinen-Stretchfolie und Palettenschrumpffolie hängt also stark von den spezifischen Anforderungen ab: Geht es primär um die schnelle und wirtschaftliche Stabilisierung von standardisierten Paletten für den Weitertransport, ist die Stretchfolie unschlagbar. Wird hingegen ein maximaler Witterungs- und Diebstahlschutz für sensible Güter benötigt, ist die Schrumpffolie die überlegene Lösung.

Nachhaltigkeit und Wirtschaftlichkeit: Moderne Stretchfolien im Fokus

In einer Zeit, in der Nachhaltigkeit und Wirtschaftlichkeit Hand in Hand gehen müssen, spielen moderne Maschinen-Stretchfolien eine entscheidende Rolle bei der Optimierung von Verpackungsprozessen. Der grösste Hebel zur Kostensenkung und Ressourcenschonung liegt in der Verwendung von Hochleistungsfolien mit maximaler Vordehnung in Kombination mit einem effizienten Palettenwickler. Durch die Nutzung des vollen Dehnpotenzials wird der Materialverbrauch pro Palette drastisch reduziert, was nicht nur direkte Einsparungen bei den Materialkosten bedeutet, sondern auch den Verpackungsmüll und die damit verbundenen Entsorgungsgebühren senkt. Zudem treiben führende Hersteller und Händler die Entwicklung von umweltfreundlicheren Alternativen voran. So gibt es heute Maschinen-Stretchfolien, die zu einem signifikanten Anteil aus recyceltem Post-Consumer-Rezyklat (PCR) bestehen. Diese Folien bieten eine vergleichbare Leistung wie herkömmliche Folien, helfen aber, den Kreislauf von Kunststoffen zu schliessen und den Verbrauch von neuen Rohstoffen zu reduzieren. Der Einsatz solcher Recyclingfolien ist ein klares Bekenntnis zur unternehmerischen Verantwortung und verbessert die Ökobilanz der gesamten Lieferkette. Auch die Logistik der Folien selbst wird optimiert: Rollen mit grösserer Lauflänge reduzieren die Anzahl der Rollenwechsel an der Maschine, was Stillstandzeiten minimiert und die Produktivität erhöht. Letztendlich ist die intelligente Auswahl und Anwendung von Maschinen-Stretchfolie ein Schlüsselfaktor, um Ladungen auf Holzpaletten wie auch auf Kunststoffpaletten sicher, kostengünstig und mit einem möglichst geringen ökologischen Fussabdruck für den Versand vorzubereiten.

FAQ

Was ist der Hauptunterschied zwischen Hand- und Maschinen-Stretchfolie?

Der primäre Unterschied liegt in der Dehnfähigkeit. Maschinen-Stretchfolie ist für eine hohe Vordehnung (bis über 300 %) in einem Palettenwickler ausgelegt, was Material spart und eine hohe Rückstellkraft erzeugt. Handstretchfolie hat eine deutlich geringere Dehnbarkeit und wird manuell mit Muskelkraft appliziert, was zu inkonsistenten Ergebnissen und höherem Materialverbrauch führt.

Wie wähle ich die richtige Foliendicke (µ) für meine Paletten?

Die Wahl der Dicke hängt vom Gewicht und der Form der Ladung ab. Als Faustregel gilt: Für leichte, stabile und gleichmässig geformte Ladungen (z.B. einheitliche Kartons) bis ca. 500 kg genügen 12-17 µ. Für mittelschwere Ladungen bis ca. 800 kg sind 20 µ eine gute Wahl. Für schwere, instabile oder scharfkantige Paletten über 800 kg sollten 23 µ oder mehr verwendet werden, um die nötige Reiss- und Haltekraft zu gewährleisten.

Ist Maschinen-Stretchfolie recycelbar?

Ja, die meisten modernen Maschinen-Stretchfolien (typischerweise aus LLDPE - linearem Polyethylen niederer Dichte) sind zu 100 % recycelbar. Für ein effektives Recycling ist es wichtig, die Folie sortenrein zu sammeln und von groben Verschmutzungen oder Fremdmaterialien wie Etiketten oder Umreifungsbändern zu befreien. Viele Unternehmen bieten Rücknahmesysteme für gebrauchte Folien an.

Sie benötigen Unterstützung zum Sortiment 'Maschinen-Stretchfolie' oder möchten sich persönlich beraten lassen? Rufen Sie uns an unter 0842 555 000 (zum Ortstarif) oder schreiben Sie uns an info@rajapack.ch – wir helfen Ihnen gerne weiter.

- Palettierung und Folien

-

Stärke µ

- Farbe